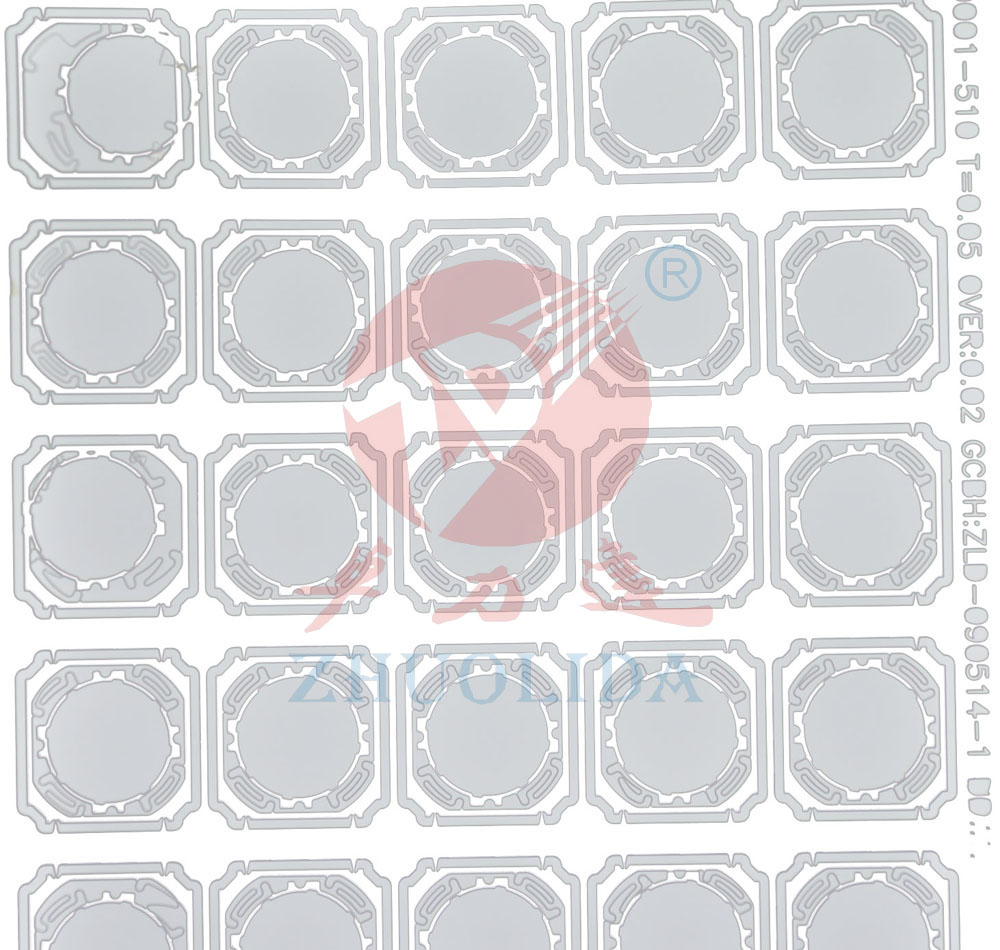

蚀刻弹片加工是一种通过化学蚀刻工艺制造精密金属弹片的技术,广泛应用于电子、通信、汽车等领域,用于制造微型开关、连接器、传感器等精密部件。以下是关于蚀刻弹片加工的详细介绍:

一、蚀刻弹片加工流程

1.材料选择

-常用材料:不锈钢(如SUS304、SUS301)、铍铜(C17200)、磷青铜(C5191)等,需根据弹性、导电性、耐腐蚀性要求选择。

-厚度范围:通常为0.05mm~0.5mm,薄材更适合高精度蚀刻。

2.清洗与预处理

-去除金属表面的油污、氧化层,确保后续光刻胶附着力。

3.涂覆光刻胶

-在金属表面均匀涂覆感光胶,通过曝光显影形成保护图案,定义弹片形状。

4.化学蚀刻

-使用酸性或碱性蚀刻液(如FeCl?蚀刻不锈钢)溶解未被光刻胶保护的金属区域。

-关键参数:蚀刻液浓度、温度、喷淋压力,影响侧蚀量和精度。

5.去胶与清洗

-去除残留光刻胶,彻底清洗金属表面。

6.后处理

-热处理(如铍铜的时效硬化)、电镀(镀金、镀镍防氧化)、表面钝化等。

二、蚀刻弹片加工设计注意事项

-结构设计

-避免尖角,采用圆弧过渡以减少应力集中。

-弹片簧区厚度均匀,保证弹性一致性。

-预留蚀刻补偿(根据侧蚀量调整图形尺寸)。

-精度控制

-典型蚀刻精度:±0.02mm~±0.05mm。

-弹片关键尺寸(如接触点间距)需严格标注。

-材料性能匹配

-弹力要求高时选铍铜(高弹性模量),耐腐蚀环境选不锈钢。

三、蚀刻弹片优势与局限性

-优势

-适合复杂形状(如多齿、异形弹片),无需模具开发。

-无机械应力,避免冲压导致的材料变形。

-微米级精度,适合微型化产品。

-局限性

-厚材(>0.5mm)蚀刻效率低,成本高。

-批量生产时成本可能高于冲压工艺。

四、蚀刻弹片典型应用场景

-电子连接器:SIM卡槽弹片、电池接触片。

-微型开关:按键开关触点、继电器弹片。

-医疗器械:内窥镜弹性传感元件。

-汽车电子:传感器簧片、线束连接器。

五、蚀刻弹片质量控制要点

-尺寸检测:使用光学投影仪或CCD测量关键尺寸。

-弹力测试:弹簧试验机验证弹片的力度-位移曲线。

-耐久性测试:模拟实际工作条件(如10万次按压循环)。

六、蚀刻弹片加工供应商选择建议

-优先选择具有精密蚀刻经验的厂家(如深圳卓力达)。

-确认其具备配套后处理能力(如热处理、电镀)。

-要求提供DFM(可制造性设计)反馈,优化设计降低成本。

下一篇:No Data上一篇:蚀刻过程中应注意的问题

相关资讯

- 2025-04-15什么是蚀刻弹片加工流程

- 2025-04-15什么是蚀刻垫片加工流程

- 2024-07-03微流道技术:精密蚀刻与前沿应用的融合

- 2024-07-02可伐合金:电真空元件的理想封接材料

- 2024-06-11卓力达蚀刻技术:精密遮光片加工的行业先锋

- 2024-05-29内窥镜光阑片:医疗内窥镜中的精密光学器件

- 2024-05-15软磁合金4J42材料、性能及工艺介绍

- 2024-05-07不锈钢蚀刻液的配方及其应用

- 2024-04-19蚀刻干膜和湿膜的区别和优缺点

- 2021-02-26蚀刻